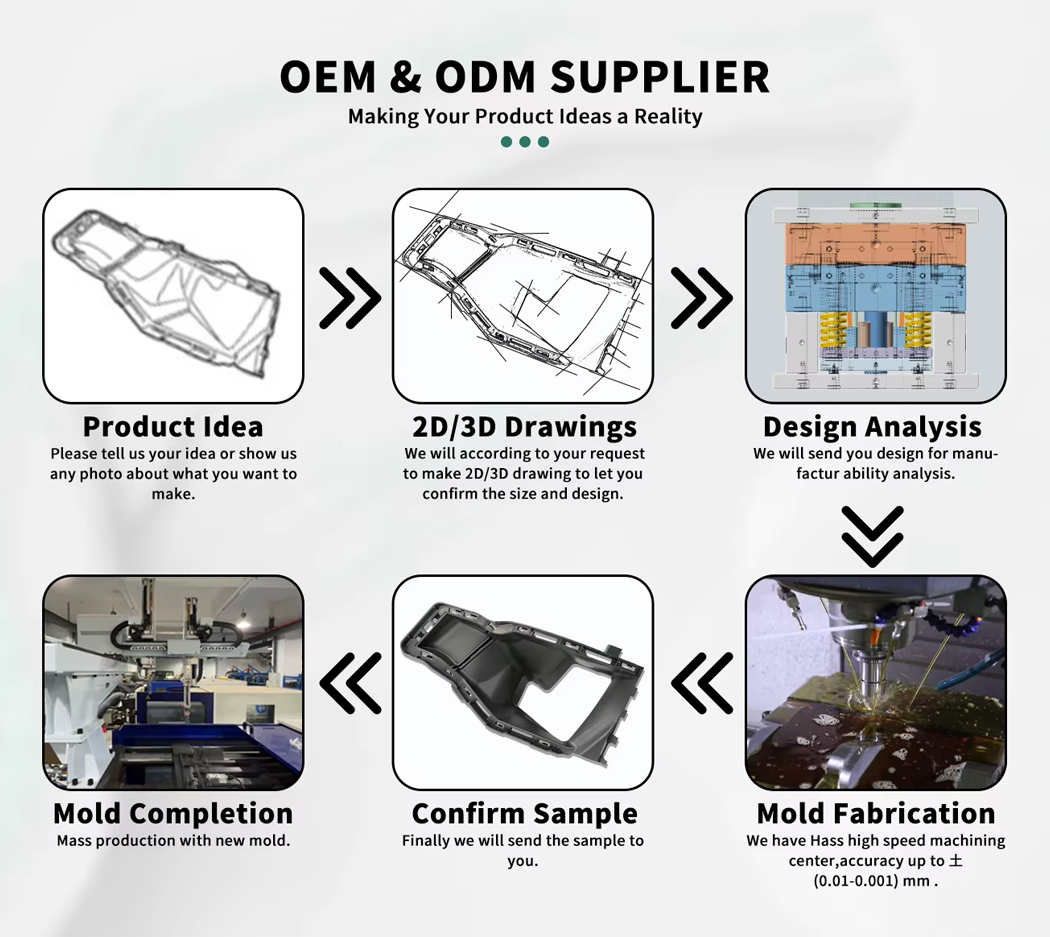

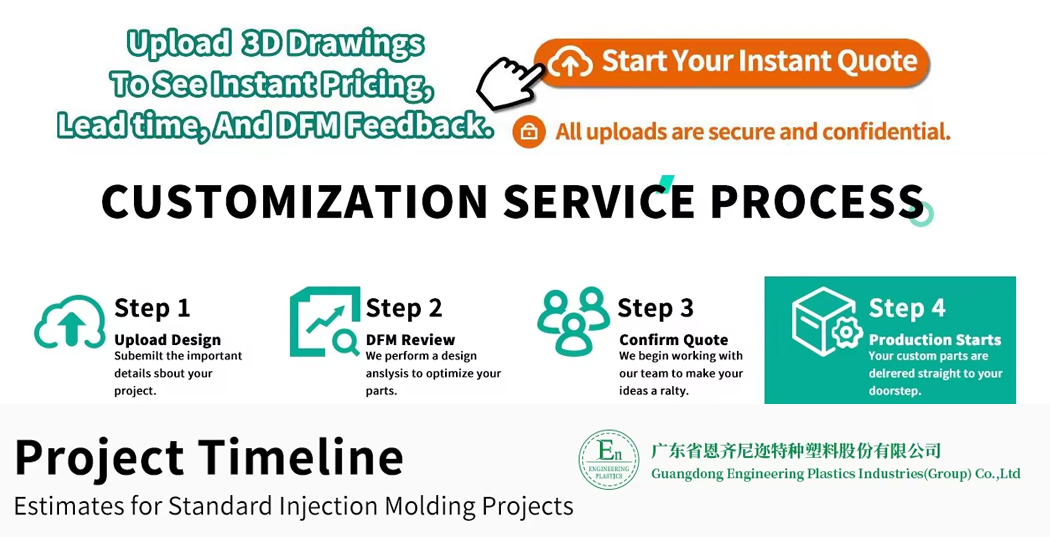

Guangdong Engineering Plastics Industries Group Co.、Ltd。は、グローバルクライアントにサービスを提供する26年の経験を持つカスタム金型および射出成形ソリューションの専門メーカーです。

私たちの専門知識には以下が含まれます:

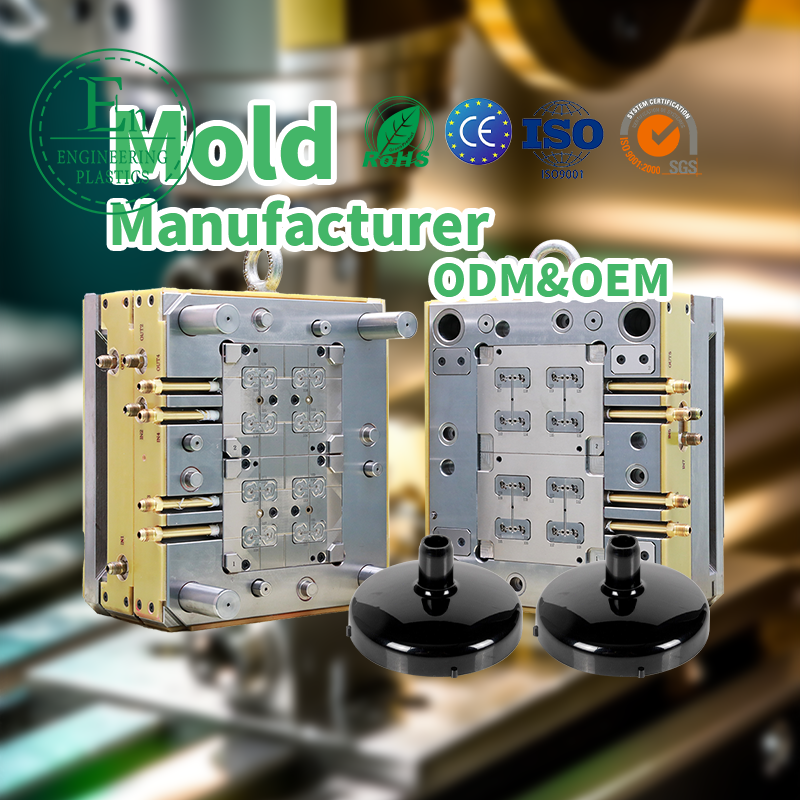

*複雑な金型設計:マルチキャビティ、ホットランナー、マイクロモールディング機能

*フルサービスの生産:プロトタイピングから大量の製造まで

*材料オプション:エンジニアリングプラスチック、LSR、生分解性ポリマーなど。

*品質保証:厳密な耐性制御を備えたISO 9001認定(±0.01mm)

航空宇宙、自動車、ロボット工学、医療機器など、業界向けのプロジェクトを成功裏に提供しました。

当社の工場は、プラスチックコンポーネントの高精度のCNC加工を専門としており、最先端のコンピューター数値制御技術を利用して、例外的な次元の一貫性と複雑なジオメトリを提供します。 PEEK、PPS、PAI、PI、PBI、PTFE、Nylon、ABS、POM、UHMWPE、PE、PSF、PEI、PSUなどを含む幅広いエンジニアリンググレードの熱可塑性プラスチックを処理します。

品質、コスト、リードタイムのために次のプロジェクトを最適化する方法について話し合うために電話をかけることができますか?

電子メール:sales@gz-plastics.com

Tel:+8618588927610

ウェブサイト:https://gz-plastics.com/

現代の製造の基礎

現代の製造業の世界では、プラスチックの射出成形ほど基本的で多用途なプロセスはほとんどありません。このテクノロジーは、複雑な自動車コンポーネントから単純な家庭用品まで、私たちが毎日使用している無数の製品の背後にある名も豊かなヒーローです。速度、精度、および費用対効果の比類のない組み合わせを提供し、大量生産のための頼りになる方法となっています。このプロセスの原則を理解することは、なぜそれがグローバルな産業の基礎になったのかを明らかにし、複雑で耐久性のあるプラスチック部品を大規模に作成できるようにします。

プラスチック射出成形とは何ですか?

そのコアでは、プラスチック射出成形は、溶融物質をカビに注入することにより、部品を生産するための製造プロセスです。このプロセスは、小さなペレットの形で加熱されたバレルに供給される熱可塑性または熱硬化性ポリマー樹脂から始まります。これらのペレットは溶け、混合され、その後、高圧下でカビの空洞に押し込まれます。型の中に入ると、材料が冷えて固化し、空洞の正確な形をとります。この注入タイプの方法は、複雑なジオメトリと例外的な一貫性のある細かい部分を持つ部品を生成する能力で有名です。金型の精度は、最終製品の精度に直接変換され、数百万サイクルで再現可能な緊密な耐性が可能になります。

段階的なプロセス

射出成形サイクルは、4つの主要な段階に分解できる慎重に調整された一連のイベントです。最初はクランプステージで、型の2つの半分が強力なクランプユニットによってしっかりと閉じられています。次は注入段階で、溶融プラスチックが閉じた金型に急速に注入されます。空洞が完全に満たされるように圧力が維持されます。 3番目の段階は冷却です。金型内の溶融プラスチックは、内側の表面と接触すると冷却され始め、希望の形状に固まります。このステップは、部品の最終的な特性と寸法の安定性を決定するため、重要です。最後に、排出段階が発生します。部品が十分に冷却された後、型が開き、通常はピンまたはプレートを使用して排出機構が開き、完成した部分が空洞から押し出されます。その後、サイクルが繰り返され、次の部分を作成する準備が整います。

重要な利点とアプリケーション

注入型成形プロセスの広範な採用は、その大きな利点によるものです。その高い効率は、サイクル時間が数秒も短く、1部あたりのコストが低くなる可能性があるため、大量生産に最適です。このプロセスにより、計り知れない設計の柔軟性が可能になり、他の方法で生成するのが困難または不可能な複雑な形状の作成が可能になります。さらに、利用可能な材料と色の膨大な選択があり、特定のパフォーマンス要件と審美的な好みに合わせて製品を調整できます。この汎用性により、ダッシュボードやバンパーを作成するための自動車、製造用シリンジとデバイスハウジングの医療、おもちゃからキッチン用品まであらゆるもののための消費財など、多くの産業にわたってプラスチックの射出成形が不可欠になりました。