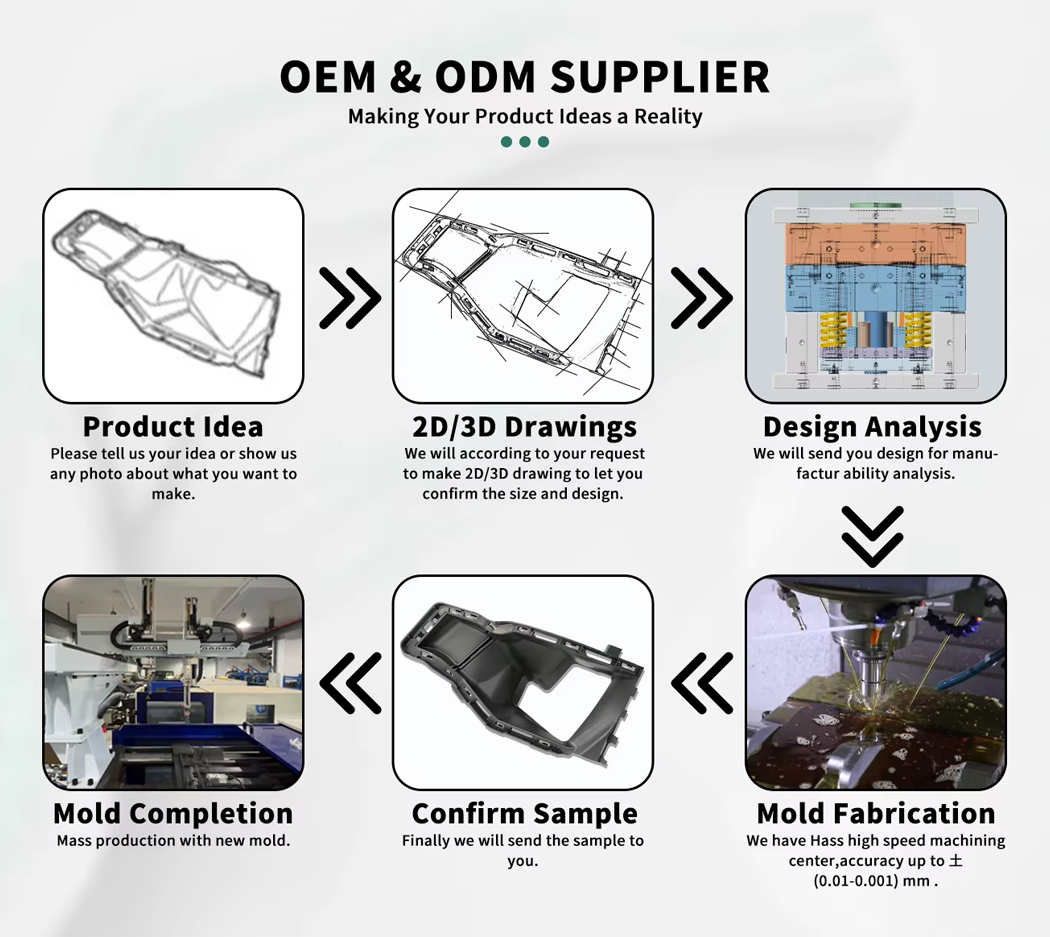

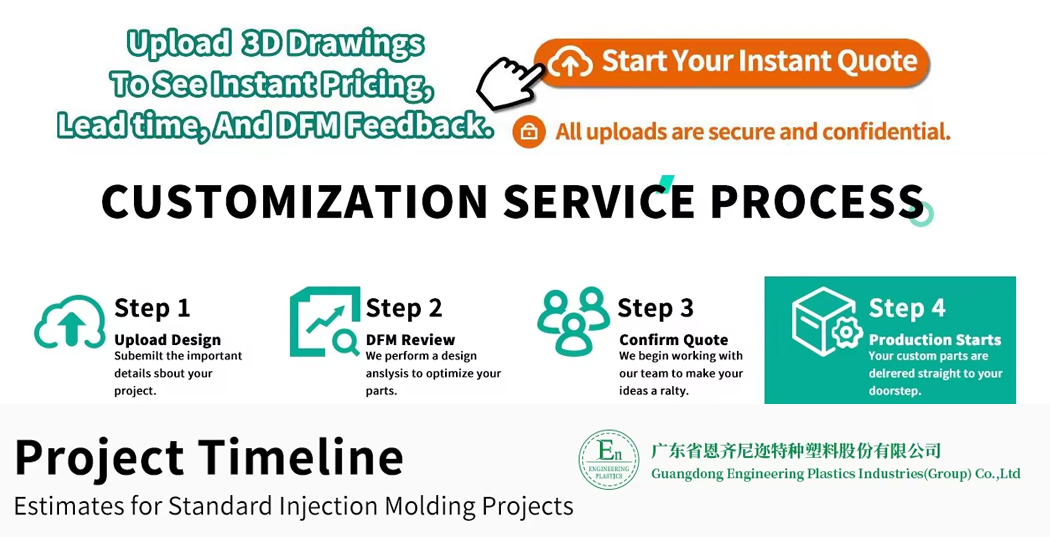

私達は広東エンジニアリングプラスチック産業グループ株式会社、グローバルクライアントにサービスを提供する26 年の経験を持つカスタム金型と射出成形ソリューションの専門メーカーです。

当社の専門知識には以下が含まれます:

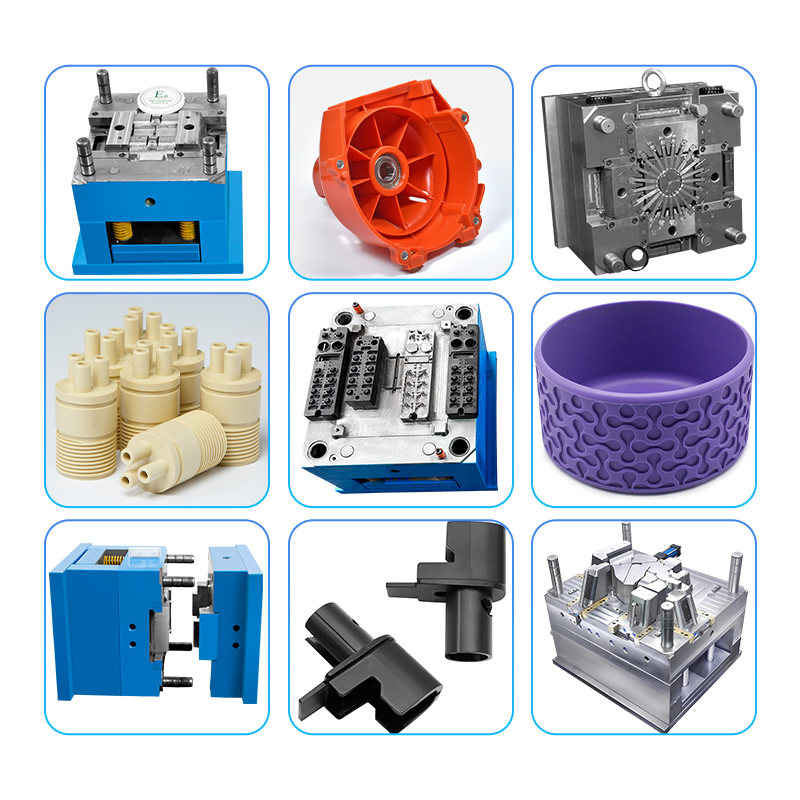

※複雑な金型設計:マルチキャビティ、ホットランナー、マイクロモールディング機能

※フルサービス生産:試作から大量生産まで

※材料オプション:エンジニアリングプラスチック、LSR、生分解性ポリマーなど。

※品質保証: ISO 9001-certified with strict tolerance control (±0。01mm)

当社は、航空宇宙、自動車、ロボット工学、医療機器などの業界向けにプロジェクトを成功裏に納品してきました。

当社の工場はプラスチック部品の高精度CNC加工を専門とし、最先端のコンピュータ数値制御技術を利用して、優れた寸法一貫性と複雑な形状を実現します。当社は、PEEK、PPS、PAI、PI、PBI、PTFE、ナイロン、ABS、POM、UHMWPE、PE、PSF、PEI、PSU などの幅広いエンジニアリング グレードの熱可塑性プラスチックを処理し、自動車から医療用途まで厳しい公差を必要とする業界に対応します。

品質、コスト、リードタイムに関して次のプロジェクトを最適化する方法について話し合う電話を予約していただけますか?

Eメール:sales@gz-plastics。com

電話番号: +8618588927610

ウェブサイト:https://gz-plastics。com/

私たちの現代世界では、プラスチックで作られた無数の物体に囲まれています。これを読むために使用しているデバイスから車のコンポーネントに至るまで、プラスチック部品は日常生活に不可欠な部分です。この増殖の主な製造方法は、フランス語で射出成形または射出成形として知られる非常に効率的なプロセスです。この技術により、複雑で同一の部品を驚くべき速度と精度で大量生産できるようになり、現代の工業製造の基礎となっています。

プロセスの中心: 射出成形金型

この製造技術のまさに核心は、型自体、いわゆるune forme d'injection en plastiqueです。これは単純な容器ではありません。高度に設計されたカスタムメイドのツールで、通常はスチールやアルミニウムなどの耐久性のある材料で機械加工されています。金型は、キャビティ半分(A 面)とコア半分(B 面)の 2 つの主要な半分で構成されます。これら 2 つの半分が計り知れない圧力で押し合わされると、製造される部品の正確な負の形状である中空空間が形成されます。この金型の設計と構造は、その精度と耐久性が最終的なプラスチック部品の品質、一貫性、仕上げを直接決定するため、非常に重要です。複雑な機能、複雑な形状、特定の表面テクスチャはすべて金型に組み込まれており、このツールに必要な高度なエンジニアリングを示しています。

製造サイクル: ペレットから部品まで

射出成形プロセスは循環型であり、大量生産向けに設計されています。それは、小さなプラスチックペレットがホッパーに供給されることから始まり、その後、射出成形機のバレルに送られます。バレル内では、大きな往復スクリューが原料を加熱、溶融、加圧し、溶融状態に変えます。金型をしっかりとクランプで閉じると、ネジがこの溶融プラスチックを高圧で金型キャビティに注入します。プラスチックは金型の隅々まで満たします。次の重要な段階は冷却です。金型は制御された温度に維持され、溶融材料が凝固して最終的な形状になります。十分に冷却されると金型が開き、射出機構が完成部品を押し出します。このサイクルは数秒から数分かかる場合があり、シームレスに繰り返されて、数千、さらには数百万の同一の部品が生成されます。

射出成形が支配的な力である理由

射出成形法が広く採用されているのは、その多くの利点によるものです。その主な利点は、大量生産のための拡張性と費用対効果です。カスタム金型(uneforme d'injection en plastique)を作成するための初期投資は多額になる可能性がありますが、生産量が増加するにつれて部品あたりのコストは信じられないほど低くなります。また、余分な材料は再研磨して再利用できることが多いため、このプロセスで発生する廃棄物はほとんどありません。さらに、優れた設計の柔軟性を提供し、高精度と再現性を備えた信じられないほど複雑な部品の作成を可能にします。この多用途性により、射出成形はほぼすべての業界で使用され、自動車のダッシュボードや医療用注射器からおもちゃのレンガや電子ケーシングに至るまで、あらゆるものが製造されています。この強力なテクノロジーは、製品の設計と製造におけるイノベーションを推進し続けています。