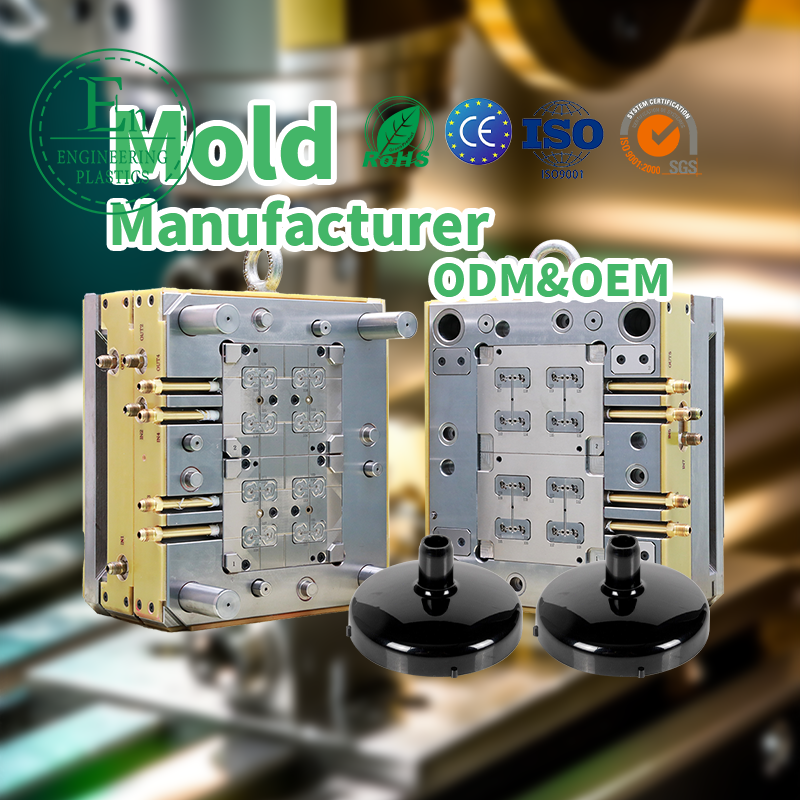

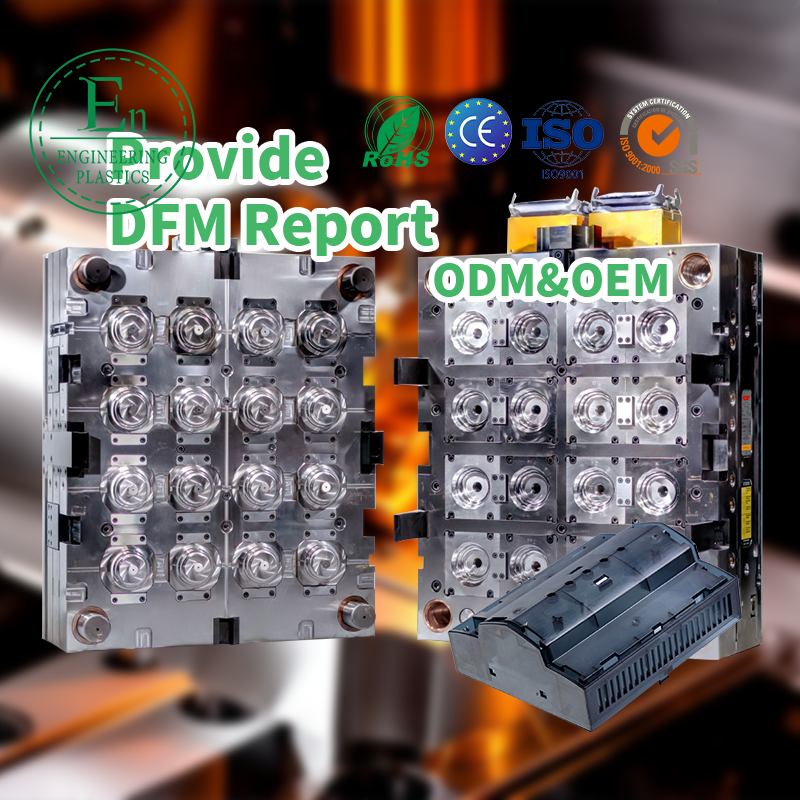

Somos Guangdong Engineering Plastics Industries Group Co., Ltd., un fabricante especializado de mohos personalizados y soluciones de moldeo por inyección con 26 años de experiencia en servicio de clientes globales.

Nuestra experiencia incluye:

*Diseño de moho complejo: capacidades de múltiples cavidades, hotoras y micro moldeo

*Producción de servicio completo: desde la creación de prototipos hasta la fabricación de alto volumen

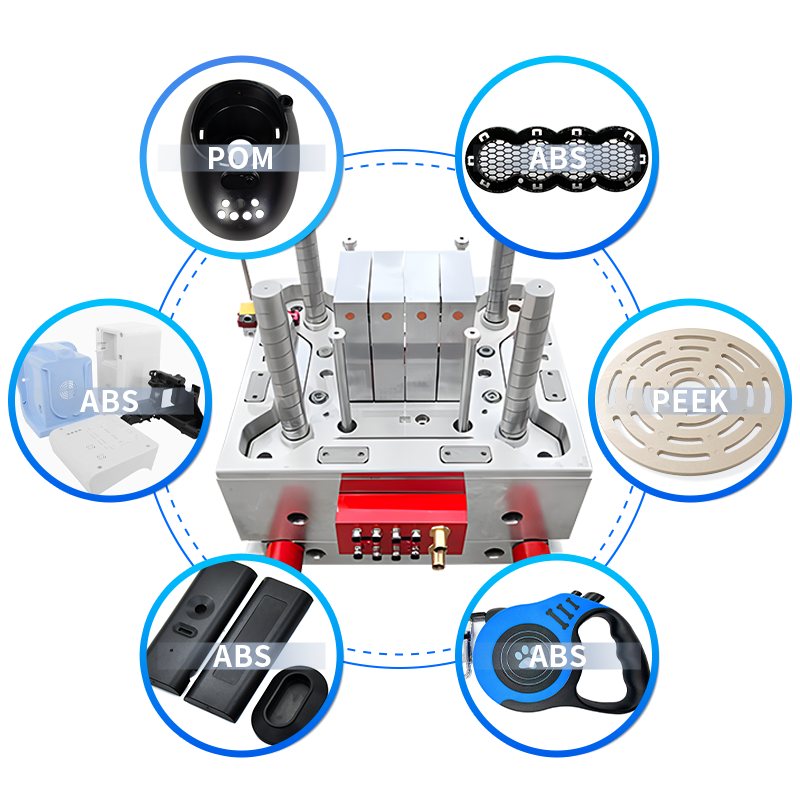

*Opciones de material: Ingeniería de plásticos, LSR, polímeros biodegradables, etc.

*Garantía de calidad: ISO 9001 certificado con estricto control de tolerancia (± 0.01 mm)

Hemos entregado con éxito proyectos para industrias, como dispositivos aeroespaciales, automotrices, robóticos y médicos.

¿Podríamos programar una llamada para discutir cómo podemos optimizar su próximo proyecto para la calidad, el costo y el tiempo de entrega?

Correo electrónico: sales@gz-plastics.com

Tel: +8618588927610

Sitio web: https: //gz-plastics.com/

El plástico de molde de inyección es una técnica de fabricación fundamental utilizada para producir una amplia gama de piezas y productos de plástico que encontramos diariamente. Desde intrincados componentes automotrices hasta artículos domésticos simples, la versatilidad y la eficiencia de este método lo han hecho indispensable en la industria moderna. Comprender los conceptos básicos del proceso de molde de inyección es clave para apreciar su aplicación generalizada y la innovación que impulsa.

Comprender el proceso de molde de inyección

El proceso de molde de inyección, aunque complejo en su precisión, se puede descomponer en varias etapas clave. Comienza con la creación de un molde, típicamente de acero o aluminio, que se mata con precisión para formar el negativo de la parte deseada. Este molde, a menudo llamado dado, consta de dos mitades: el molde de inyección (lado A) y el molde del eyector (lado B). Una vez que el molde está listo y montado en una máquina de moldeo por inyección, los gránulos de plástico o los gránulos se alimentan a un barril calentado. Dentro del barril, un tornillo recíproco se derrite y homogeniza el material plástico, transformándolo en un estado fundido. El tornillo luego actúa como un carnero, inyectando este plástico fundido bajo alta presión en la cavidad del moho. El plástico llena la cavidad, tomando su forma. Los canales de enfriamiento dentro del molde ayudan al plástico a solidificarse rápidamente. Después de un tiempo de enfriamiento predeterminado, el molde se abre y los pasadores de eyector empujan la parte terminada. Luego se repite todo el ciclo, lo que permite la producción en masa de piezas idénticas con alta precisión y repetibilidad. La eficiencia de este método de fabricación lo hace ideal para la producción de alto volumen.

La importancia de la selección de material en el plástico de molde de inyección

Un aspecto crítico de trabajar con plástico de molde de inyección es la selección del polímero termoplástico o termoplástico apropiado. La elección del material afecta directamente las propiedades del producto final, incluida su resistencia, flexibilidad, durabilidad, resistencia a la temperatura y costo. Los materiales comunes incluyen polietileno (PE), polipropileno (PP), poliestireno (PS), acrilonitrilo butadieno estireno (ABS), nylon (PA) y policarbonato (PC), cada una ofreciendo características únicas. Por ejemplo, PE y PP a menudo se usan para el empaque y los bienes de consumo debido a su bajo costo y buena resistencia química, mientras que la PC puede ser elegida por su alta resistencia al impacto y claridad óptica, adecuada para artículos como gafas de seguridad o lentes de faro automotriz. Los ingenieros y diseñadores deben considerar cuidadosamente los requisitos de la aplicación y el entorno operativo al seleccionar el material para sus componentes de plástico de molde de inyección para garantizar un rendimiento y longevidad óptimos.

Seleccionando las compañías de molde de inyección correcta

Al embarcarse en un proyecto que requiere piezas de plástico, la asociación con compañías confiables de moldes de inyección es primordial. Hay varios factores a considerar para garantizar una colaboración exitosa y una producción de alta calidad. En primer lugar, evalúe su experiencia y experiencia, particularmente con el tipo de material plástico y la complejidad parcial que necesita. Busque empresas con un historial probado, un fuerte soporte de ingeniería y sistemas de control de calidad robustos. En segundo lugar, considere sus capacidades tecnológicas. Las compañías modernas de moldes de inyección a menudo utilizan un software avanzado para el análisis de flujo de moho, CAD/CAM para el diseño y la fabricación de moho, y sofisticadas máquinas de moldeo para precisión y eficiencia. En tercer lugar, pregunte sobre su capacidad, los plazos de entrega y la capacidad de escalar la producción para satisfacer sus demandas. La comunicación y la gestión de proyectos también son cruciales; Elegir un socio que responda y transparente hará que el viaje de fabricación sea más suave. Finalmente, aunque el costo es un factor, no debería ser el único determinante. La investigación exhaustiva y la debida diligencia son esenciales cuando se seleccionan entre proveedores potenciales.

Ventajas y diversas aplicaciones de plásticos moldeados por inyección

La adopción generalizada de la fabricación de plástico de molde de inyección proviene de sus numerosas ventajas. Uno de los principales beneficios es la capacidad de producir piezas complejas e intrincadas con alta precisión y repetibilidad, a menudo con un posprocesamiento mínimo requerido. Esto conduce a altas tasas de producción y costos laborales relativamente bajos por parte, especialmente para grandes volúmenes. El proceso también permite una amplia gama de acabados, texturas y colores superficiales que se incorporan directamente a la pieza, reduciendo la necesidad de operaciones secundarias. Además, la flexibilidad de diseño es una ventaja significativa, ya que características como costillas, jefes e inserciones pueden integrarse en el diseño del molde. Las aplicaciones de los componentes hechos con este método son increíblemente diversas, que abarca casi todas las industrias. En el sector automotriz, se usa para paneles, parachoques y componentes interiores. El campo de la medicina se basa en él para jeringas, implantes y equipos de diagnóstico. La electrónica de consumo está llena de tripas y botones moldeados por inyección. Otras aplicaciones incluyen envases, juguetes, materiales de construcción y artículos deportivos. La versatilidad del moldeo por inyección asegura su continua relevancia en la fabricación.