Somos Guangdong Engineering Plastics Industries Group Co., Ltd., un fabricante especializado de mohos personalizados y soluciones de moldeo por inyección con 26 años de experiencia en servicio de clientes globales.

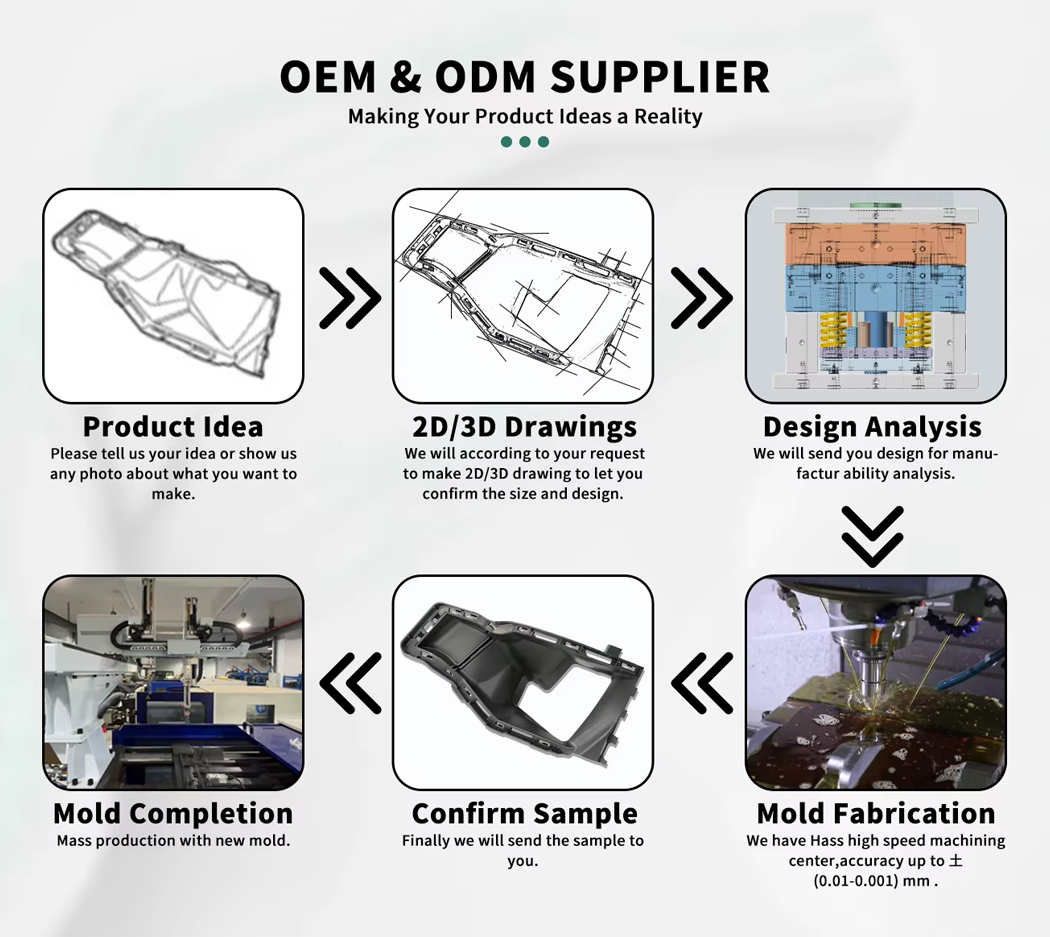

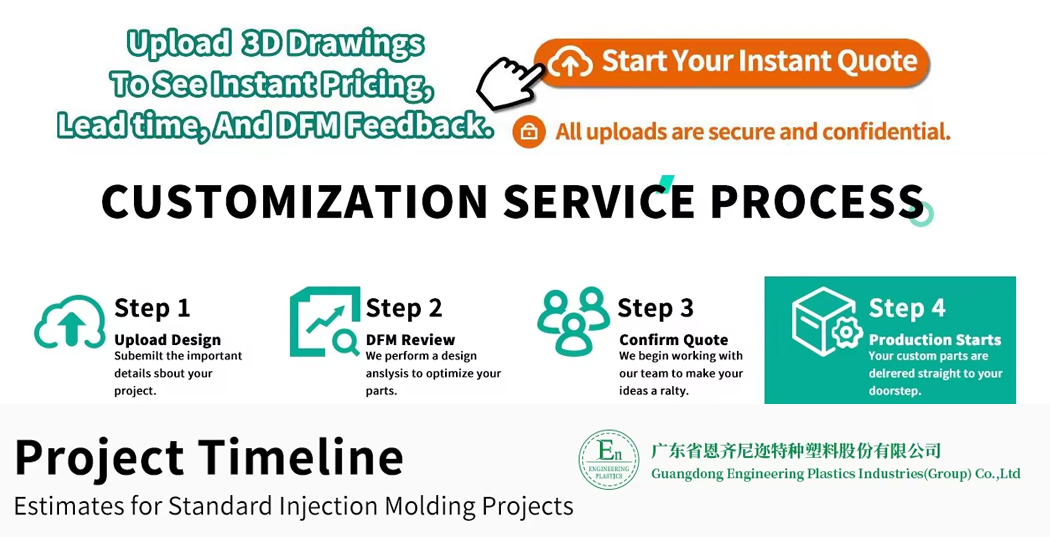

Nuestra experiencia incluye:

*Diseño de moho complejo: capacidades de múltiples cavidades, hotoras y micro moldeo

*Producción de servicio completo: desde la creación de prototipos hasta la fabricación de alto volumen

*Opciones de material: Ingeniería de plásticos, LSR, polímeros biodegradables, etc.

*Garantía de calidad: ISO 9001 certificado con estricto control de tolerancia (± 0.01 mm)

Hemos entregado con éxito proyectos para industrias, como dispositivos aeroespaciales, automotrices, robóticos y médicos.

Nuestra fábrica se especializa en el mecanizado CNC de alta precisión de componentes plásticos, utilizando tecnología de control numérico de computadora de última generación para ofrecer una consistencia dimensional excepcional y geometrías complejas. Procesamos una amplia gama de termoplásticos de grado de ingeniería que incluyen PEEK, PPS, PAI, PI, PBI, PTFE, Nylon, ABS, POM, UHMWPE, PE, PSF, PEI, PSU, etc., que atiende a las industrias que requieren tolerancias estrictas de aplicaciones automotivas a médicas.

¿Podríamos programar una llamada para discutir cómo podemos optimizar su próximo proyecto para la calidad, el costo y el tiempo de entrega?

Correo electrónico: sales@gz-plastics.com

Tel: +8618588927610

Sitio web: https: //gz-plastics.com/

Comprender los mohos en la fabricación moderna

En el vasto mundo de la fabricación, la elaboración y la creación de prototipos, los moldes son los héroes no reconocidos que dan forma a innumerables productos que usamos todos los días. Desde piezas de arte intrincadas hasta componentes industriales esenciales, la elección del material de moho es una decisión crítica que afecta la calidad, el costo y la velocidad de producción del producto final. Si bien existen muchas opciones, el debate a menudo se centra en las diferencias entre soluciones flexibles y rígidas. Para muchas aplicaciones, un molde de silicona de alta calidad ofrece una flexibilidad incomparable, pero para otras, se requiere un material más robusto, lo que lleva a los creadores a explorar diferentes tipos de moldes para sus necesidades específicas.

La flexibilidad y los beneficios de los moldes de silicona

Se celebra un molde de silicona por su increíble versatilidad y facilidad de uso, por lo que es un favorito entre artesanos, chefs y diseñadores de productos. La principal ventaja de la silicona es su flexibilidad inherente, lo que permite el fácil desmoldeamiento de diseños complejos y detallados sin causar daño al producto final. Este material también cuenta con una excelente resistencia al calor y propiedades antiadherentes, lo que lo hace ideal para una amplia gama de aplicaciones, que incluyen horneado, fabricación de chocolate, fundición de resina, producción de jabón y fabricación de velas. Debido a que crear un molde de silicona personalizado es relativamente sencillo y rentable, sirve como una excelente opción para carreras de producción a pequeña escala y prototipos rápidos donde los diseños pueden cambiar con frecuencia.

Cuándo elegir un molde de plástico rígido

En el otro extremo del espectro se encuentra el molde de plástico duradero y rígido. A diferencia de sus contrapartes de silicona, estos moldes se valoran por su fuerza y longevidad, especialmente en aplicaciones que involucran materiales abrasivos o requieren una estructura muy firme. Se puede elaborar un molde de plástico típico a partir de varios polímeros, como poliuretano, ABS o polietileno, cada una ofreciendo propiedades distintas relacionadas con la dureza y la resistencia química. Este tipo de molde es a menudo la opción preferida para fundir adoquines de concreto, crear decoraciones de yeso y formar piezas donde la estabilidad dimensional es primordial. Si bien un molde de plástico puede no capturar las micro-deceta, así como la silicona, su robustez asegura que pueda soportar miles de ciclos de fundición con un desgaste mínimo.

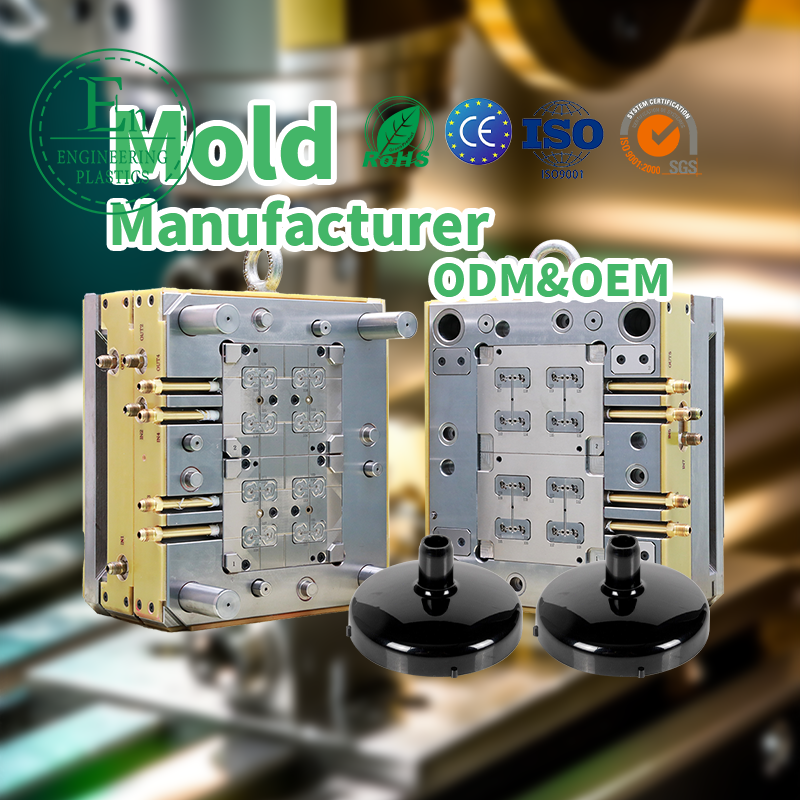

Escala: la potencia del molde de inyección de plástico

Para la fabricación industrial de alto volumen, el molde de inyección de plástico es el estándar indiscutible. Esta herramienta altamente diseñada es una maravilla de precisión, diseñada para producir miles o incluso millones de piezas idénticas con una velocidad y precisión increíbles. El proceso implica inyectar plástico fundido bajo alta presión en la cavidad del moho. Esta tecnología es la columna vertebral de numerosas industrias, incluidas automotriz, electrónica, dispositivos médicos y bienes de consumo, produciendo todo, desde parachoques de automóviles hasta jeringas estériles. Si bien la inversión inicial en el diseño y la creación de un molde de inyección de plástico personalizado es sustancial, el costo por unidad se vuelve extremadamente bajo en la producción en masa, lo que lo convierte en el método más económico para las operaciones a gran escala. La precisión de un molde de inyección de plástico permite geometrías complejas y tolerancias estrechas que son imposibles de lograr con otros métodos.

Elegir el molde adecuado para su proyecto

En última instancia, la decisión entre un molde de silicona, un molde de plástico estándar o un molde de inyección de plástico complejo se reduce a los requisitos específicos de su proyecto. Considere los siguientes factores: su volumen de producción, el material que lanzará, el nivel de detalle requerido y su presupuesto. Para las creaciones artísticas, los productos alimenticios y la creación de prototipos de bajo volumen, la flexibilidad de la silicona a menudo es ideal. Para formas duraderas y repetibles en construcción o fabricación simple, un molde de plástico rígido proporciona una solución confiable. Finalmente, para la fabricación a escala industrial donde la eficiencia y la consistencia son clave, nada se compara con la potencia y la precisión de un moho de inyección de plástico avanzado.