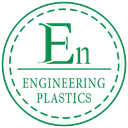

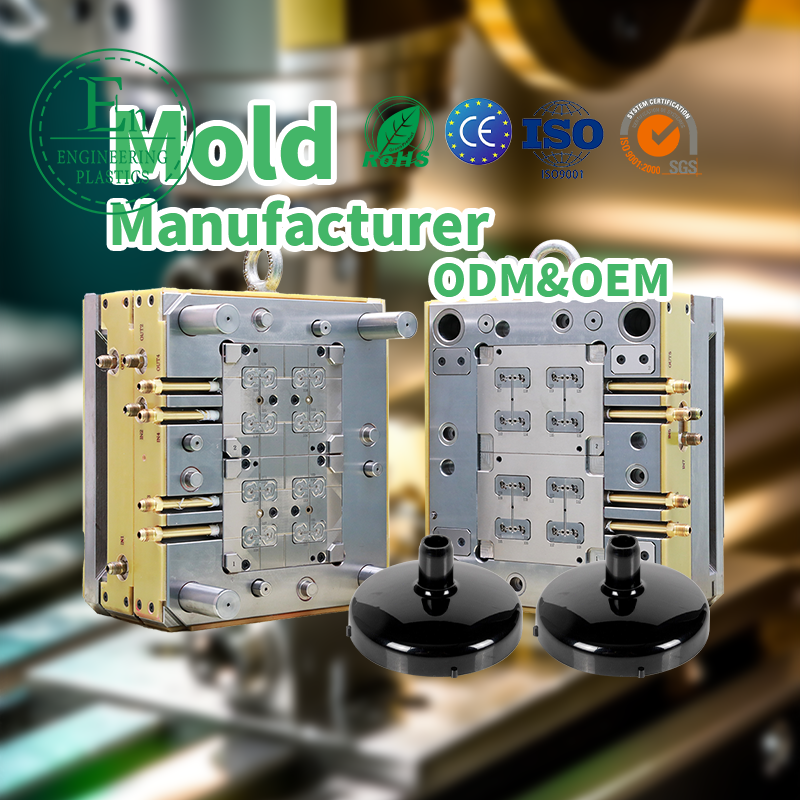

Мы являемся Guangdong Engineering Plastics Industries Group Co., Ltd., специализированным производителем пользовательских форм и решений для литья инъекции с 26 -летним опытом обслуживания глобальных клиентов.

Наш опыт включает в себя:

*Сложный дизайн плесени: многократные возможности, горячие бегуны и микроэлементы

*Производство полного спектра: от прототипирования до производства с большим объемом

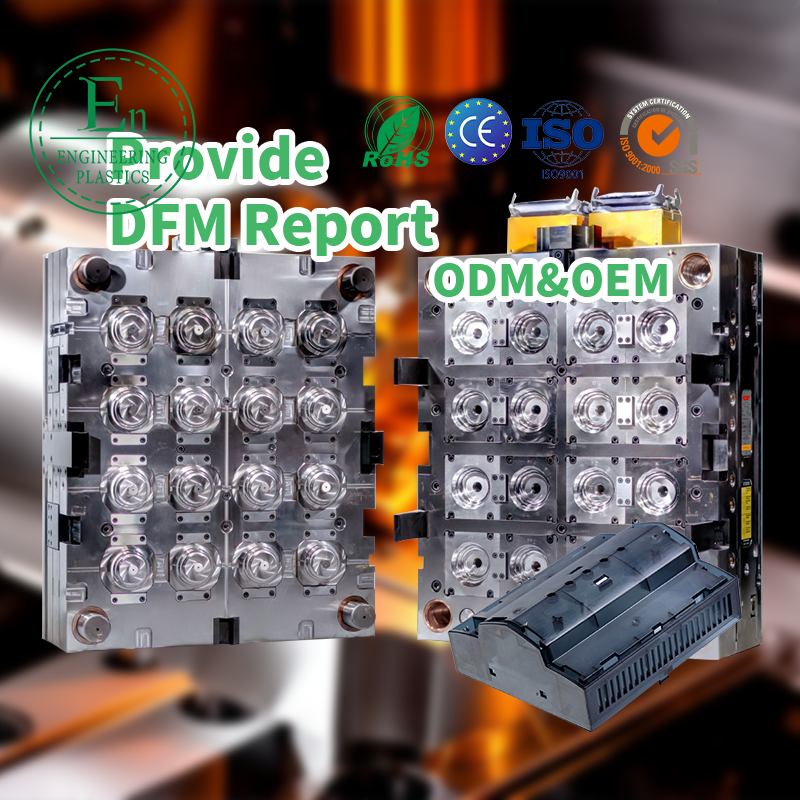

*Варианты материала: инженерные пластмассы, ЛСР, биоразлагаемые полимеры и т. Д.

*Обеспечение качества: ISO 9001, сертифицированный со строгим контролем толерантности (± 0,01 мм)

Мы успешно предоставили проекты для отраслей, включая аэрокосмическую, автомобильную, робототехника и медицинские устройства.

Можем ли мы запланировать звонок, чтобы обсудить, как мы можем оптимизировать ваш следующий проект по качеству, стоимости и времени выполнения заказа?

Электронная почта: sales@gz-plastics.com

Тел: +8618588927610

Веб-сайт : https: //gz-plastics.com/

Пластик для инъекции - это фундаментальная техника производства, используемая для производства огромного спектра пластиковых деталей и продуктов, с которыми мы сталкиваемся ежедневно. От запутанных автомобильных компонентов до простых предметов домашнего обихода универсальность и эффективность этого метода сделали его незаменимым в современной отрасли. Понимание оснований процесса инъекционной формы является ключом к оценке его широко распространенного применения и инноваций, которые он водит.

Понимание процесса инъекционной формы

Процесс подпреднищей формы, хотя и сложный по ее точке, может быть разбит на несколько ключевых этапов. Он начинается с создания плесени, обычно из стали или алюминия, который является точным, чтобы сформировать негативную часть желаемой части. Эта плесень, часто называемая матрицей, состоит из двух половинок: плесени впрыска (A-A-Side) и формы эжектора (B-сторона). Как только плесень будет готова и установлена в монтирующей машине, пластиковые гранулы или гранулы подаются в нагретый ствол. Внутри ствола возвратный винт плавит и гомогенизирует пластиковый материал, превращая его в расплавленное состояние. Затем винт действует как ОЗУ, вводя этот расплавленный пластик под высоким давлением в полость формы. Пластик заполняет полость, принимая форму. Каналы охлаждения внутри формы помогают пластиковому быстро затвердеть. После заранее определенного времени охлаждения плесень открывается, а выводы выталкивают готовую часть. Затем весь цикл повторяется, позволяя массово производство идентичных частей с высокой точностью и повторяемостью. Эффективность этого метода производства делает его идеальным для масштабного производства.

Важность выбора материала в пластике для подпредь

Критическим аспектом работы с пластиком для инъекционной плесени является выбор соответствующего термопластичного или терморетитивного полимера. Выбор материала непосредственно влияет на свойства конечного продукта, включая его прочность, гибкость, долговечность, температурную стойкость и стоимость. Общие материалы включают полиэтилен (PE), полипропилен (PP), полистирол (PS), акрилонитрил бутадиен стирол (ABS), нейлон (PA) и поликарбонат (PC), каждый из которых предлагает уникальные характеристики. Например, PE и PP часто используются для упаковки и потребительских товаров из -за их низкой стоимости и хорошей химической стойкости, в то время как ПК может быть выбран для его высокой прочности и оптической ясности, подходящих для таких предметов, как защитные очки или линзы автомобильных фар. Инженеры и дизайнеры должны тщательно рассмотреть требования применения и операционную среду при выборе материала для их пластиковых компонентов для подпредьем для обеспечения оптимальной производительности и долговечности.

Выбор правильных компаний плесени инъекции

При приступе к проекту, который требует пластиковых деталей, партнерство с надежными компаниями для инъекционных плесени имеет первостепенное значение. Есть несколько факторов, которые следует учитывать для обеспечения успешного сотрудничества и высококачественного производства. Во -первых, оценить их опыт и опыт, особенно с типом пластикового материала и частичной сложности, который вам требуется. Ищите компании с проверенным послужным списком, сильной инженерной поддержкой и надежными системами контроля качества. Во -вторых, рассмотрим их технологические возможности. Современные компании, занимающиеся инъекцией, часто используют передовое программное обеспечение для анализа потока плесени, CAD/CAM для проектирования и производства плесени, а также сложные формовочные машины для точности и эффективности. В -третьих, спросите об их возможностях, времени срока и способности масштабировать производство для удовлетворения ваших требований. Коммуникация и управление проектами также имеют решающее значение; Выбор партнера, который является отзывчивым и прозрачным, сделает производственное путешествие более гладким. Наконец, хотя стоимость является фактором, это не должно быть единственным фактором. Тщательное исследование и должная осмотрительность необходимы при выборе среди потенциальных поставщиков.

Преимущества и разнообразное применение инъекционных формованных пластмассы

Широко распространенное внедрение производства пластиковой плесени проистекает из его многочисленных преимуществ. Одним из основных преимуществ является способность производить сложные, сложные детали с высокой точностью и повторяемостью, часто с минимальной пост-обработкой. Это приводит к высоким уровням производства и относительно низким затратам на рабочую силу на часть, особенно для больших объемов. Процесс также допускает широкий диапазон поверхностных отделений, текстур и цветов, которые должны быть включены непосредственно в детали, уменьшая необходимость во вторичных операциях. Кроме того, гибкость дизайна является важным плюсом, поскольку такие функции, как ребра, боссы и вставки, могут быть интегрированы в дизайн формы. Применение компонентов, сделанных с использованием этого метода, невероятно разнообразны, охватывая почти каждую отрасль. В автомобильном секторе он используется для мониторинга, бамперов и внутренних компонентов. Медицинская область зависит от этого для шприцев, имплантатов и диагностического оборудования. Потребительская электроника заполнена формованными оболочками и кнопками. Другие приложения включают упаковку, игрушки, строительные материалы и спортивные товары. Универсальность литья под давлением обеспечивает его постоянную актуальность в производстве.