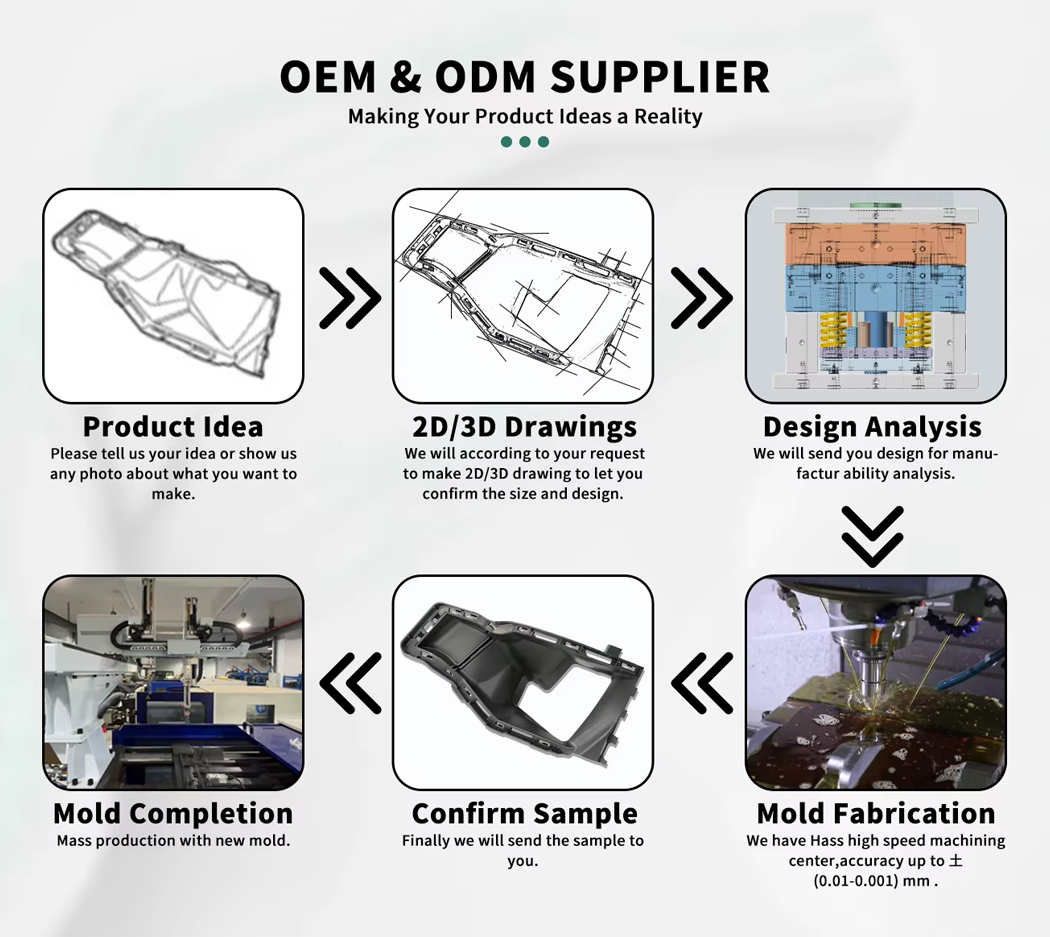

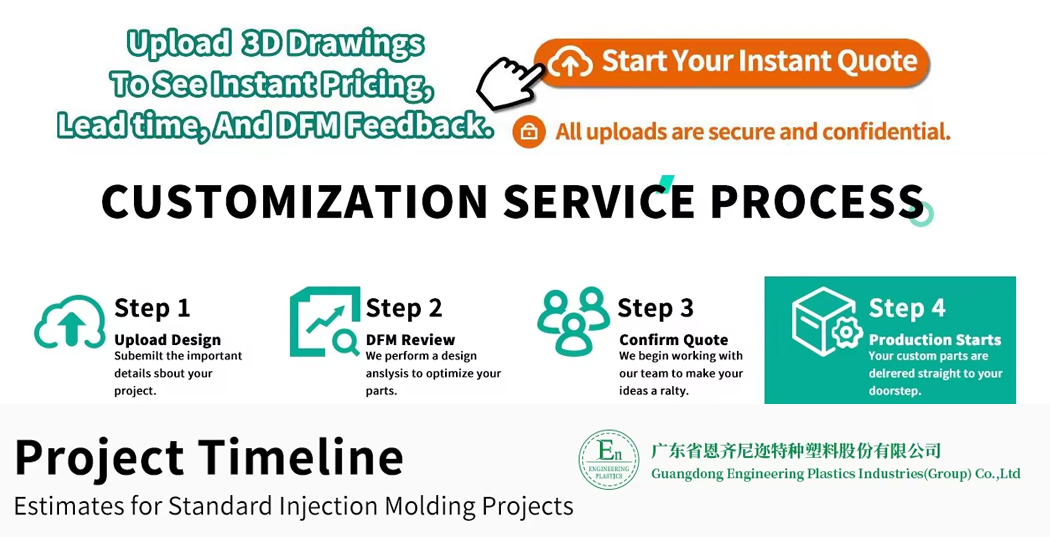

我们是广东工程塑料工业集团有限公司(Ltd.

我们的专业知识包括:

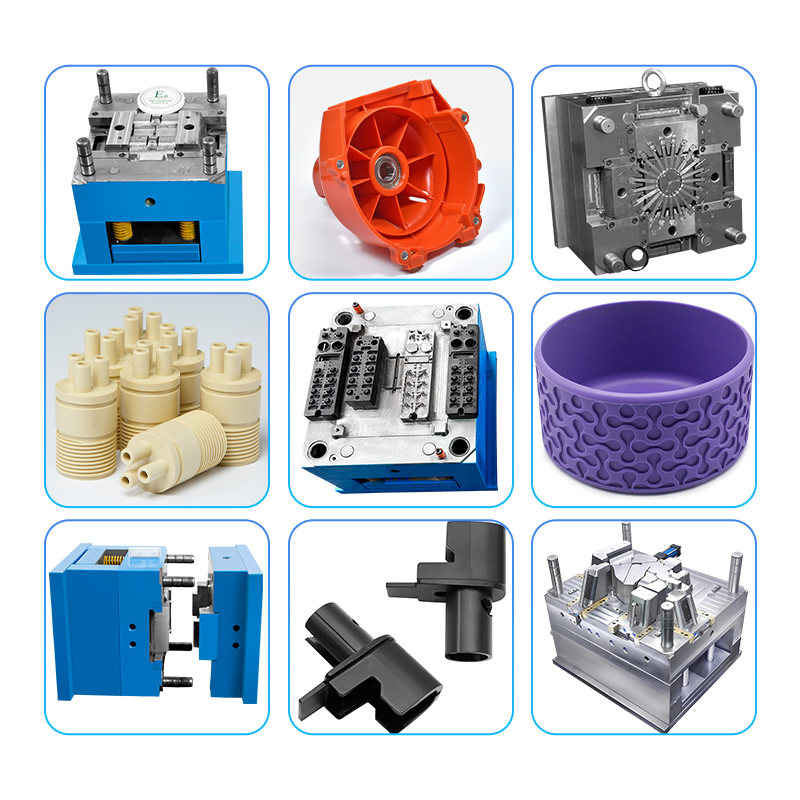

*复杂的模具设计:多腔,热跑者和微型塑料功能

*全方位服务的生产:从原型制作到大批量制造

*材料选择:工程塑料,LSR,可生物降解的聚合物等。

*质量保证:ISO 9001认证具有严格的公差控制(±0.01mm)

我们成功地为航空航天,汽车,机器人和医疗设备等行业提供了项目。

我们的工厂专门利用最先进的塑料组件加工CNC加工,利用最先进的计算机数值控制技术来提供出色的维度一致性和复杂的几何形状。我们处理各种工程级的热塑性塑料,包括PEEK,PPS,PAI,PI,PI,PTFE,PTFE,尼龙,ABS,POM,POM,UHMWPE,UHMWPE,PE,PSF,PSF,PEI,PEI,PSU等,迎合需要自动化对医疗应用的工业的行业。

我们可以安排一个电话,讨论如何优化您的下一个项目的质量,成本和交货时间?

电子邮件:sales@gz-plastics.com

电话:+8618588927610

网站:https://gz-plastics.com/

在先进的制造业世界中,创造更强大,更轻和更复杂的组件的动力是无情的。满足这种需求的最具创新性技术之一是精确插入成型。该过程将不同的材料(通常是金属和塑料)结合在模制周期中的单个集成部分中。它消除了对后组装的需求,降低成本并创建更强大的最终产品。通过将插入物无缝整合到塑料部位,制造商可以实现仅使用传统成型方法而无法实现的设计和功能。

什么是精密插入成型?

精密插入成型的核心是一个复杂的过程,其中被称为插入物的预制组件被放入定制设计的模具腔中。该插件可以由各种材料制成,但最常见的是金属,例如黄铜,钢或铝。将插入件牢固地定位后,将熔融的热塑性或热固性材料注入模具中,四处流动并封装插入物。然后,塑料冷却并固化,形成强大的机械且通常与插入物进行化学结合。此过程的关键是“精度”方面,它涉及插入件的位置和最后一部分尺寸的极度公差。高质量的塑料注射模具对于将插入物保持在注入的材料的巨大压力上,确保完美的对齐和整合至关重要。

定制成型和插入物的主要好处

使用此技术的优点很多,使其成为许多高风险行业的首选选择。主要好处之一是零件强度和耐用性的显着增强。金属插入物提供结构加固,螺纹固定点或电导率,而塑料过度则提供了轻巧,耐腐蚀和美学上令人愉悦的外部。这种自定义成型方法还大大降低了组装成本和时间。插入成型的不是分别制造塑料零件和金属零件,然后用螺钉,胶粘剂或夹子将其连接起来,而是在一个有效的步骤中实现了这一目标。这种过程的整合不仅可以节省资金,而且可以提高组件的整体可靠性,因为在成型过程中产生的债券远远超过了大多数二级装配方法。

完美的塑料注射模具背后的技术

通过精确插入成型取得成功需要深入了解材料科学和过程工程。塑料注射模具的设计至关重要。它不仅必须创建零件的外部形状,而且还具有复杂的机制,以将插入置于注射阶段的位置。工程师必须考虑材料收缩率和塑料的不同热膨胀系数和插入物,以防止应力裂纹或部分故障。材料选择是另一个关键因素。所选的塑料必须与插入材料兼容,以确保牢固的纽带和长期性能。此外,该过程本身是高度控制的,具有先进的机械监测速度,压力和温度,以确保一致的质量并防止对精致插入物的损害。自动化(例如用于插入放置的机器人臂)通常用于提高大量生产中的速度,准确性和可重复性。

跨行业的申请

这项技术的多功能性导致其在广泛的行业中采用。在汽车领域,它用于创建带有嵌入式金属螺纹的传感器,电气连接器和旋钮。对于消费电子产品,此过程非常适合使用集成充电端口,天线组件和电路板的螺纹对峙制造耐用外壳。医疗领域依靠这项技术来创建强大的手术仪器,其中不锈钢工具用生物相容性的塑料手柄过多,以改善人体工程学和灭菌。这种定制成型方法还可以在航空航天中使用,以生产仍然需要金属在关键区域强度的轻质组件。在每种情况下,该过程都提供一个可靠的高性能部分,该部分针对其特定功能进行了优化。

合作在定制成型方面取得成功

总而言之,精确插入成型是一种强大的制造解决方案,可创建具有出色性能和降低组装成本的复杂的多物质组件。通过将金属的强度与单个简化过程中的塑料的多功能性相结合,它为产品设计和创新提供了新的可能性。但是,设计功能性塑料注入模具并完善成型参数的复杂性需要大量的专业知识。对于任何希望利用这种先进技术的公司,与定制成型专家合作对于将复杂的设计概念转变为成功的高质量成品至关重要。