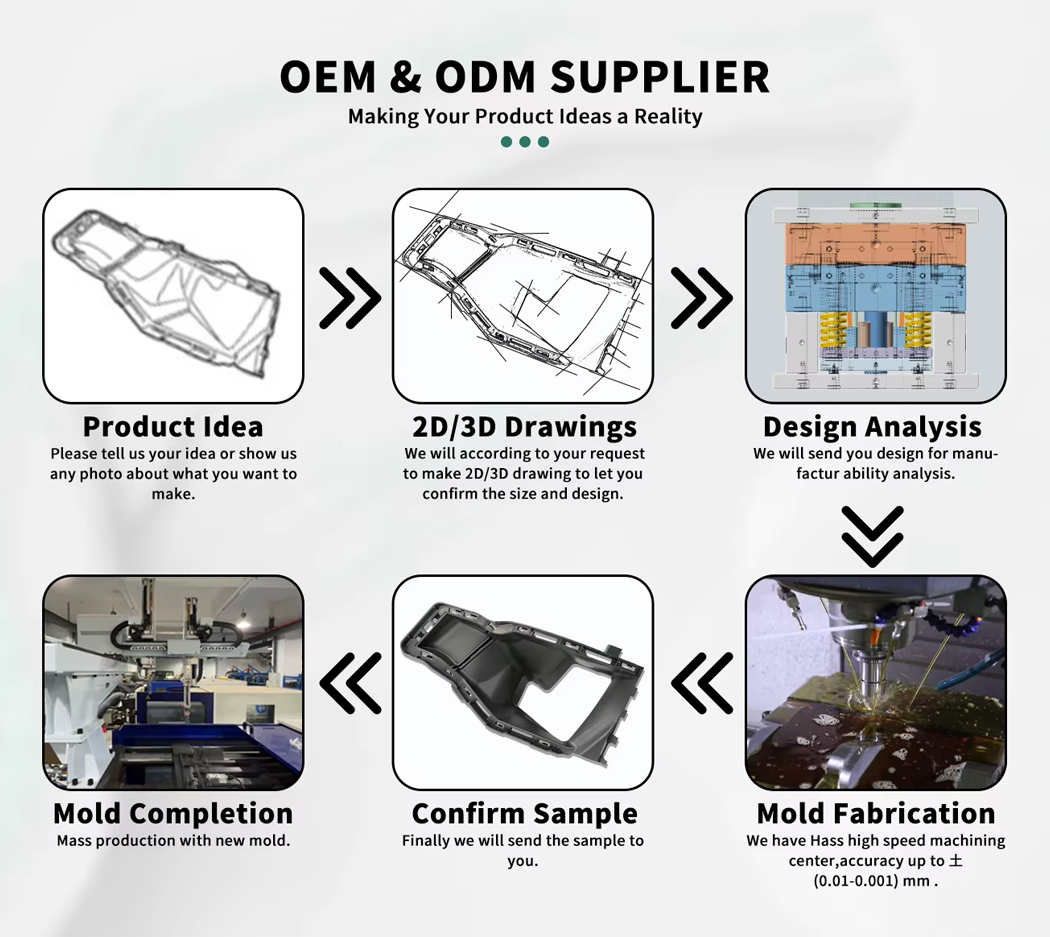

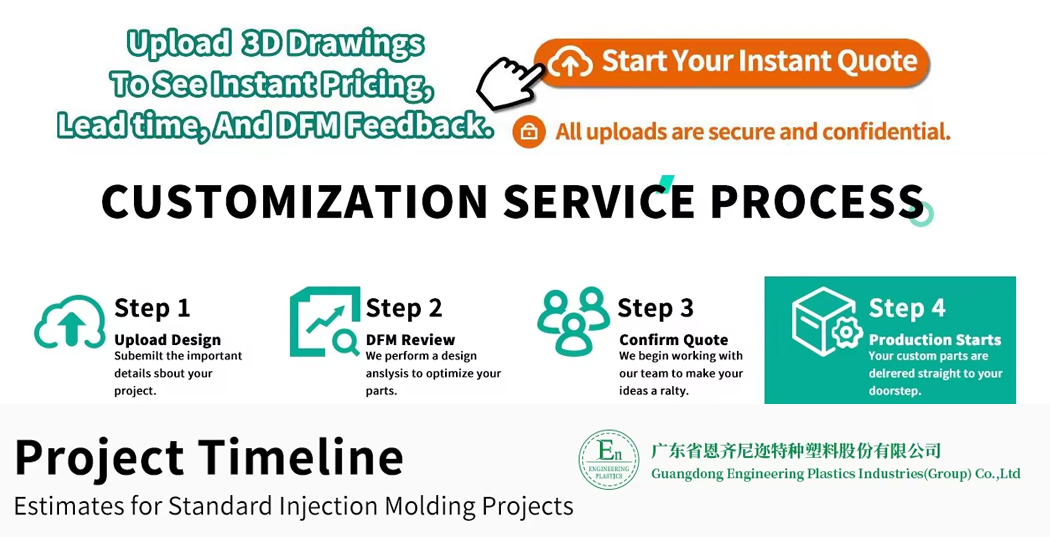

我们是广东工程塑料工业集团有限公司,一家专业的定制模具和注塑解决方案制造商,拥有 26 年为全球客户提供服务的经验。

我们的专业知识包括:

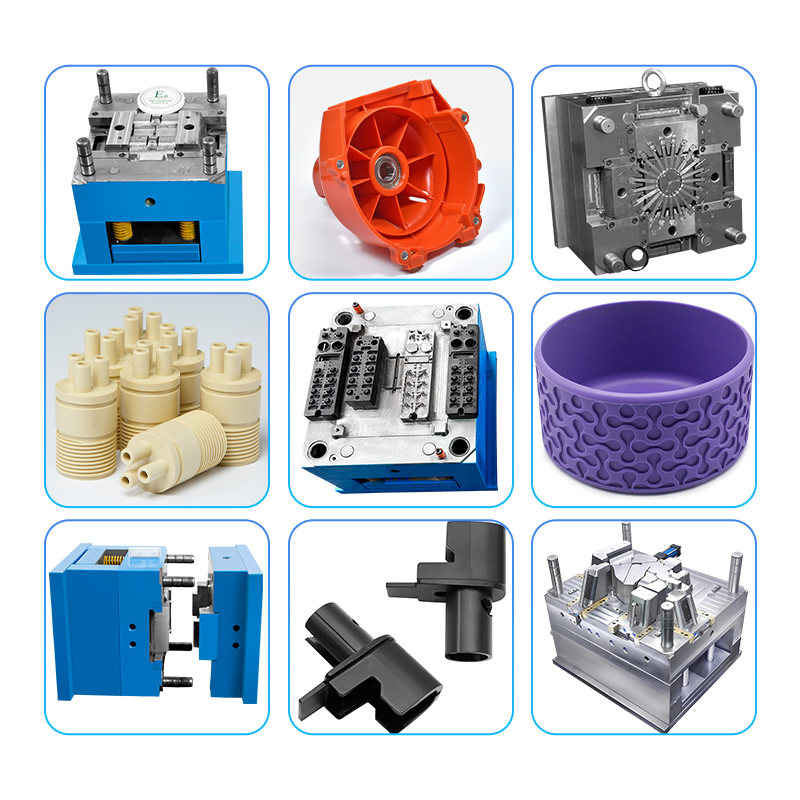

*复杂模具设计:多腔、热流道和微成型功能

*全方位服务生产:从原型设计到大批量制造

*材料选择:工程塑料、LSR、可生物降解聚合物等。

*质量保证:ISO 9001认证,具有严格的公差控制(±0。01mm)

我们已成功交付航空航天、汽车、机器人和医疗设备等行业的项目。

我厂专门从事塑料部件的高精度数控加工,利用最先进的计算机数控技术提供卓越的尺寸一致性和复杂的几何形状。我们加工各种工程级热塑性塑料,包括 PEEK、PPS、PAI、PI、PBI、PTFE、尼龙、ABS、POM、UHMWPE、PE、PSF、PEI、PSU 等,满足从汽车到医疗应用等需要严格公差的行业的需求。

我们能否安排一次电话会议来讨论如何优化您的下一个项目的质量、成本和交付周期?

电子邮件:sales@gz-plastics。com

电话:+8618588927610

网站:https://gz-plastics。com/

在现代世界中,我们被无数由塑料制成的物体所包围。从您用来读取此信息的设备到汽车中的组件,塑料部件是日常生活中不可或缺的一部分。造成这种扩散的主要制造方法是一种高效的工艺,法语中称为“注射成型”或“注塑成型”。该技术能够以惊人的速度和精度大规模生产复杂且相同的零件,使其成为当代工业制造的基石。

工艺的核心:注塑模具

这种制造技术的核心是模具本身,人们可以称之为塑料注射形式。这不是一个简单的容器;它是一种高度工程化的定制工具,通常由钢或铝等耐用材料制成。模具由两个主要半部组成:空腔半部(A 侧)和芯半部(B 侧)。当这两半在巨大的压力下被压在一起时,它们会形成一个空心空间,该空心空间与要生产的零件的负形状完全相同。该模具的设计和构造至关重要,因为其精度和耐用性直接决定最终塑料部件的质量、一致性和表面处理。复杂的特征、复杂的几何形状和特定的表面纹理都内置于模具中,展示了该工具所需的先进工程。

制造周期:从颗粒到零件

注塑成型工艺是一个循环工艺,专为大批量生产而设计。首先将小塑料颗粒送入料斗,然后料斗将它们引导到注塑机的机筒中。在桶内,一个大的往复螺杆对原材料进行加热、熔化和加压,将其转化为熔融状态。一旦模具被牢固地夹紧,螺钉就会以高压将熔融的塑料注入模腔中。塑料填满了模具的每个角落和缝隙。下一个关键阶段是冷却;模具保持在受控温度下,使熔融材料凝固并形成最终形状。一旦充分冷却,模具就会打开,弹出机构会将成品部件推出。这个循环可能需要几秒钟到几分钟的时间,可以无缝重复,以生产数千甚至数百万个相同的塑料部件。

为什么注塑成型是主导力量

注射形式方法的广泛采用是由于其众多优点。其主要优点是大规模生产的可扩展性和成本效益。虽然制造定制模具(une forme d'injection en plastique)的初始投资可能很大,但随着产量的增加,每个零件的成本变得非常低。该过程产生的废物也非常少,因为多余的材料通常可以重新研磨和重复使用。此外,它还提供了卓越的设计灵活性,可以创建具有高精度和可重复性的极其复杂的零件。这种多功能性是注塑成型几乎应用于每个行业的原因,生产从汽车仪表板和医用注射器到玩具砖和电子塑料外壳等各种产品。这项强大的技术继续推动产品设计和制造的创新。